By Paul McLellan, Cadence

在今年舉辦的全球半導體設計大會 DesignCon 2022 上,來自微軟的 Kyle Chen 和 Cadence 的 Suomin Cui 聯合發表了《應用深度學習和 3D 電磁求解器實現高速靈活互連的優化設計》技術演講。Kyle 是微軟的混合實境 (MR) 設備訊號完整性 / 電源完整性工程師,Suomin 是 Cadence 的高級軟體架構師。演講中所指的「3D 電磁求解器」是 Cadence Clarity 3D Solver,「深度學習」則是在 Optimality Intelligent System Explorer 的早期版本中實現的;由於該演講是在 Optimality Explorer 正式發佈之前進行的,所以在演講中沒有提到具體的產品名稱。

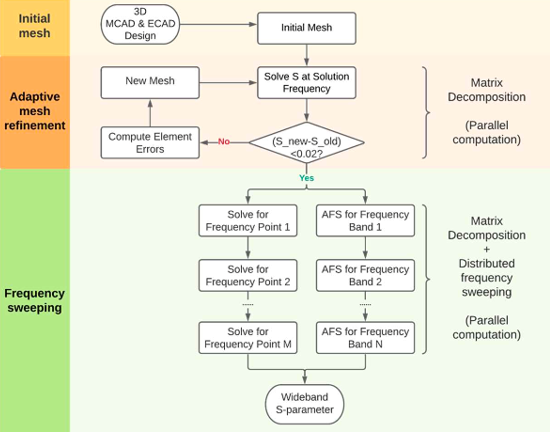

上圖介紹了電磁求解器的工作原理。基本上,首先將設計劃分為網格,然後使用麥克斯韋方程對許多不同的頻率進行掃頻。

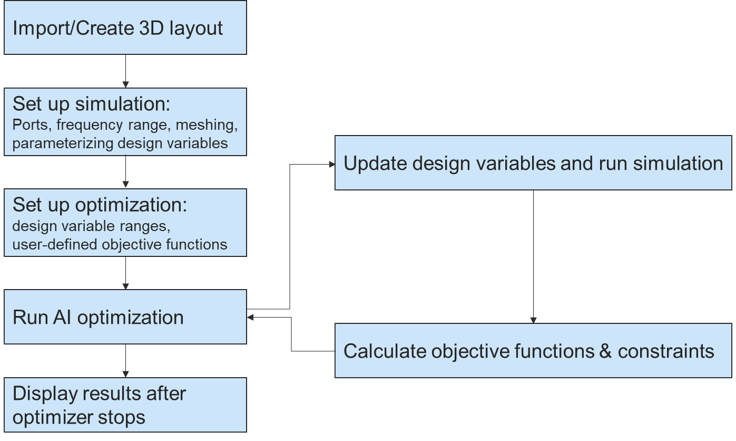

如果採用手動的方式,需要設計專家根據自己的專業知識來調整一些變數,然後重新運行 Clarity 3D Solver,查看這些變化是否發揮了作用。而該演講中描述的方法則使用了人工智慧 (AI) 來進行自動調整。設計師設定要優化的變數,以及範圍和約束條件,然後定義一個或多個目標函數。

然後,自動化過程將根據設定的範圍和約束條件改變變數,使目標函數最小化,如上圖所示。Kyle 更深入地研究了優化的工作原理。當斯蒂芬·霍金撰寫《時間簡史》時,有人告訴他,在書中每寫一個方程式,都將使銷量減半;因此本文將不對積分符號和矩陣代數提供詳細的解釋。

堆疊微孔

多層軟硬結合印刷電路板 (rigid-flex printed circuit ,即 RFPC) 在軟性區使用帶狀佈線。由於彎曲要求,高速佈線需要具有較薄的材料層和填充接地平面。高密互連 (high-density interconnector ,即 HDI) PCB 涉及盲孔、埋孔和堆疊微孔。

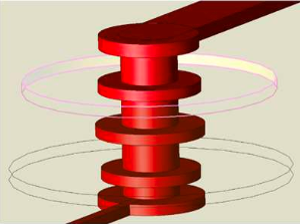

堆疊微孔需要在所有過渡層上使用非功能性焊盤,藉由順序層壓和鐳射鑽孔來創建。最初的設計使用統一的過孔焊盤尺寸 (如上圖),但都是透過以下參數得出的:

第 x 層上的焊盤尺寸的半徑 |

|

過孔管的半徑 |

|

第 x 層上的反焊盤尺寸的半徑 |

|

埠 y 處的走線寬度 |

|

約束條件:過孔參數不是獨立的,並且受到許多製造方面的限制,如長寬比 |

|

為了簡化起見 (之後會更改),使用整片接地平面來優化過孔 |

然後用這些參數進行人工智慧優化,以便使回波損耗降至最低。第一次運行在回波損耗達到 -35dB 時停止 (85-88 次試驗時也是如此)。第二次運行在 250 次試驗時停止,在 100 次運行內實現了約為 -40dB 的回波損耗,然後開始偏離 (原因尚不清楚)。

如果提供更多的參數進行優化,可以得到更好的結果。最終的結果詳見下圖,其中過孔焊盤的尺寸不再統一。經過 100 次試驗,回波損耗低於 -40dB。獲得最佳結果使用了 375 個試驗樣本,回波損耗為 -42.5dB。

參數化的 FPC 差分對

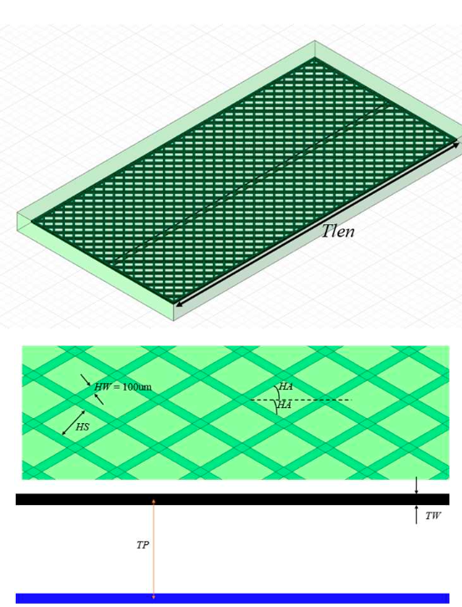

下一個優化項目是軟性印刷電路 (flexible printed circuit ,即 FPC) 差分對,同時優化傳輸線、接地網格和介電質厚度。

同樣,在這種情況下,也像過孔堆疊一樣進行參數化:

填充寬度 |

|

填充間距 |

|

填充角 |

|

傳輸走線寬度 |

|

傳輸線走線間距 |

|

介電質厚度 |

最終找到了多種有效的解決方案。研究發現,人工智慧在尋找接地網格圖案的對稱性時頗為艱難,但添加對稱性約束並迫使網格圖案呈 45° 角就可以更輕鬆地完成。然後在 100 個試驗樣本內實現了低於 -30dB 的回波損耗。

設計總結

微軟對此次設計探索和技術演講的總結如下:

此次探索的優化方法適用於過孔結構和傳輸線的軟硬結合 PCB 設計 |

|

此次探索提出了一種相關性,可證明 3D 模型的準確性,該模型採用了 Clarity 3D Solver 進行模擬的結果和測量值對比 |

|

然後根據相關的 FPC 疊層和材料資料進行優化 |

|

此次探索展示了機器學習之間的互動和相互學習,以及從機器中學習,這可能會產生新的設計方法 |

|

在進行了幾次優化後,瞭解了優化趨勢,並制定了新的有效設計規則,實現了對 RFPC 差分對的設計目標。 |

譯文授權轉載出處

長按識別 QRcode,關注「Cadence 楷登 PCB 及封裝資源中心」