電波暗室 Anechoic Chambers

如果沒有獲得 CE 或 FCC (或同等) 認證,就不能銷售電子產品。而對於醫療器械和航太來說,認證的要求會更加嚴格。這些要求不僅適用於筆記型電腦或汽車 ECU (電子控制單元) 等顯而易見的電子產品,也適用於洗衣機和烘乾機等家庭用品。此外,這並不是某種「最好擁有」的認證,而是「必不可少」 —— 如果產品沒有通過認證,將不能上市銷售。

產品認證主要在兩個方面需要測量,分別為電磁耐受性和輻射。輻射意味著設備不會發出高於相應臨界值的電磁輻射。電磁耐受性意味著即使在給定的電磁雜訊水準下,該設備也能正常工作。例如,汽車中 ECU 的輻射不得超過某個臨界值;同時,如果有人在車上打開筆記型電腦,或者幾個人都使用手機,那麼 ECU 也必須能正常工作。

通常,這些測試在電波暗室 (Anechoic Chamber) 中進行。「無回聲」(即「Anechoic」) 一詞在音訊領域中是指被吸音擋板包圍的房間。如果我們在消音室中進行聲音錄製,那麼因為沒有耳機,我們的聲音聽起來將並不正常。但是,同樣的方法可用來吸收電磁輻射。因此,要測試一個設備,可以將其放在一個電波暗室裡:一個標準的測試是用天線在 3 米外進行測量。例如,上圖中是一架無人機在電波暗室中接受測試。

這樣的物理測試非常昂貴,主要因其需要建立產品原型。而測試失敗則會導致非常高昂的成本,因為原型需要重新設計並建造,然後進行重複測試。例如,創建並測試一個汽車 ECU 顯然需要 10-12 個月的時間。這不僅關係到成本,還關係到上市時間。這就要求用模擬代替物理原型進行測試。但是具有舊架構的傳統工具擴展性差,並且需要多台配有 TB 級記憶體的電腦,因此同樣需要昂貴的專用硬體。

輻射和電磁耐受性是最重要的參數,但還有其他參數需要考量。例如,手機的輻射方式不能讓過多的輻射穿透人體頭部。另一方面,心臟節律器 (heart pacemakers) 是無線程式設計的,當它們在人體胸腔內時,需要準確無誤地工作。天線的放置會影響智慧手機等設備的工作效率;十幾年前 iPhone 4 的「天線門(Antennagate)」事件就是由於天線設計不當,導致當緊握 iPhone 4 邊緣時,信號便迅速衰減了。

Clarity 3D Transient Solver

Clarity 3D Transient Solver 可以在軟體中完成在電波暗室環境中的大部分操作。儘管最終的合規性可能仍需要在電波暗室中進行測試,但使用 Clarity 3D Transient Solver 意味著早期的測試,尤其是需要任何重新設計的測試,可以完全在伺服器上完成。同時,這些早期測試可在雲中完成 —— 透過 Cadence CloudBurst™ 平臺,不需要進行任何 IT 設置,就可以 100% 基於網路完成測試。

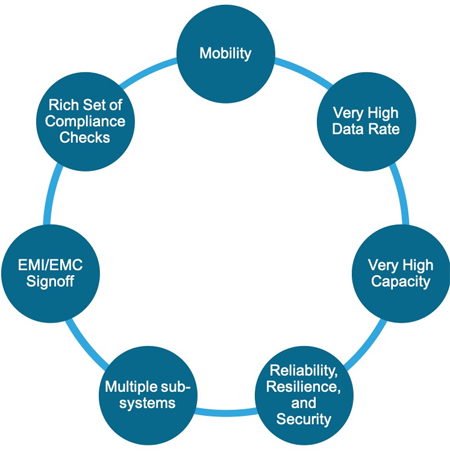

Clarity 3D Transient Solver 運用了大規模平行、多執行緒 (multi-threaded) 和分散式的運算架構,該架構允許求解器在數百個針對雲和內部分散式運算優化的 CPU 上運行。隨著計算資源的增加,它具有幾乎無限的容量和接近線性的擴展性。與物理測試測量相比,沒有任何精度損失。並且針對整個系統進行測量:ECU、手機、無人機,甚至整個汽車,或者體內的心臟節律器。該工具從所有標準晶片、IC 封裝和 PCB 平臺讀取設計資料,並提供與 Cadence 實施平臺的獨特整合。

一個典型應用就是上文提到的 3 米電磁輻射測試。Clarity 3D Transient Solver 可用於模擬建模電波暗室、正在測試的系統和 3 米外的天線。然後,使用時域有限差分 (FDTD) 方法計算出合規性所需的所有值。由於這是一種時域方法,FDTD 解決方案可以在一次模擬運行中覆蓋非常寬的頻率範圍。

Clarity 3D Transient Solver 將在 2021 年第一季度正式推出。

汽車 ECU 開發的成功經驗

上文提到開發一個汽車 ECU 需要 10-12 個月。在日本,由一級供應商分包的汽車 ECU 的主要開發商之一是 UTI (Ultimate Technologies Incorporated)。他們一直在使用 Clarity 3D Transient Solver 工具並因此節省了三個月 (30%) 的設計週期。UTI 首席執行官 Satoshi Utsumi 對此表示:

「作為一流的工程服務提供者,Ultimate Technologies 專注於快速、高效和首次即正確的設計。Cadence 的 Clarity 3D Transient Solver 讓我們能以測試測量精度進行模擬,並以此預測 EMI 測試期間將要測量的內容,從而確保我們的客戶在第一次接受 EMI 合規性檢查時就能通過,同時大幅度減少原型設計的數量。這使我們能夠將汽車 ECU 的設計週期縮短長達三個月,將設計週期時間減少 30%。借助 Clarity 3D 技術,我們可以快速反覆運算並提高設計品質,同時滿足客戶的時間安排需求。」

譯文授權轉載出處

長按識別 QRcode,關注「Cadence 楷登 PCB 及封裝資源中心」